Mit KI gegen Produktfehler

Die Zukunft der Qualitätssicherung

Oliver Nalbach, Christian Linn, Dirk Werth, AWS-Institut für digitale Produkte und Prozesse

Kurz und bündig:

Produktqualität lässt sich in vielen Fällen objektiv messen und im Nachhinein kontrollieren, doch um Problematiken frühzeitig zu erkennen und zu beseitigen, sind heute oft noch manuelle Einschätzungen von Experten unabdingbar. Das macht Qualitätssicherung zeitaufwändig und teuer, sodass sie bisweilen auch vernachlässigt wird. Kunde und Unternehmen tragen dann die negativen Konsequenzen. Dass es mithilfe von neuen Technologien aus den Bereichen des maschinellen Lernens und der Künstlichen Intelligenz auch anders geht, zeigen in diesem Artikel die Autoren Oliver Nalbach, Christian Linn und Dirk Werth.

Fehlerkosten von Produkten können je nach Branche einen signifikanten Anteil des Umsatzes verbrauchen. Auch modernes Qualitätsmanagement nach ISO-Standard bietet noch keinen umfassenden Schutz vor Produktionsausschuss, Retouren und Produktrückrufen. Doch neue Entwicklungen auf dem Gebiet der Künstlichen Intelligenz können helfen, drohende Probleme immer früher zu erkennen und zu beseitigen.

Täglich kommt es in Deutschland zu Produktrückrufen. Jeder Verbraucher kennt die ständigen Meldungen aus Radio, Zeitung, Onlineportalen oder Nachrichtensendungen; viele waren auch selbst schon einmal betroffen. Durch die zugrunde liegenden Qualitätsmängel drohen dabei nicht nur unzufriedene Kunden, vielmehr ist oft sogar die Sicherheit des Produktes, und damit auch die des Käufers, gefährdet.

Natürlich sind Rückholaktionen nicht eine von den produzierenden Unternehmen einkalkulierte Varianz: Eine aktuelle Studie der Allianz Versicherung beziffert die durchschnittlichen Kosten für größere Produktrückrufe mit mehr als zehn Millionen Euro pro Fall [1] – Summen in dieser Größenordnungen können für kleine- und mittlere Unternehmen leicht existenzgefährdend sein. Vielmehr ist es die Natur von Design- und Herstellungsprozessen, die Produktmängel so schwer vermeidbar macht.

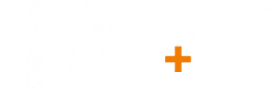

Die meisten aller Produktfehler haben ihre Ursache bereits in der Konzeptions- und Entwicklungsphase, bleiben jedoch oft lange Zeit unentdeckt, wie es Abbildung 1 veranschaulicht. Im besten Fall werden Probleme noch während der Produktion erkannt, im schlimmsten Fall erst, wenn die Fehler akut werden. Gleichzeitig schnellen die resultierenden Kosten nach oben. Ein weiteres Problem sind unvermeidbare Schwankungen der zahlreichen Parameter eines Herstellungsprozesses. Auch wenn diese Schwankungen selbst messbar sind, lässt sich auch von Experten oft nicht beurteilen, wie diese sich auf die finale Produktqualität auswirken werden. So kommt es dazu, dass, beispielsweise im Lebensmittelbereich, ähnliche Probleme immer wieder auftauchen – die Ursachen für spätere negative Folgen sind schlichtweg nicht frühzeitig erkennbar, da die Zusammenhänge zu komplex sind.

Damit diese Situation sich in Zukunft verbessern kann, sind zwei Dinge nötig: Umfassende Qualitätskontrollen und auch Erfassung von Retourenfällen einerseits und eine, auf den gesammelten Daten aufbauende, intelligente Qualitätssicherung andererseits.

Qualitätssicherung 1.0

Aktuelle Best Practices der Qualitätssicherung schöpfen allerdings noch nicht das volle Potenzial der heutigen technischen Möglichkeiten aus. Es dominieren manuelle Methoden wie die Fehlermöglichkeits- und -einflussanalyse (FMEA) oder die Fehlerbaumanalyse (FTA), bei denen potenzielle Ursachen und daraus folgende Risiken von Experten abgeschätzt und bewertet werden. Das ist nicht nur zeitaufwändig und teuer, die eingesetzten Analysten können immer noch Probleme übersehen, voreingenommen sein oder sich in ihren Einschätzungen irren.

All das macht es erstrebenswert, Qualitätssicherung durch neue digitale Instrumente effizienter zu gestalten. Eine Möglichkeit dafür findet sich in der Anwendung Künstlicher Intelligenz (KI). Diese läuft den menschlichen Experten nicht nur bei Brettspielen wie Schach oder Go medienwirksam den Rang ab, sondern wird, beispielsweise in Form von Predictive Analytics, zunehmend wirtschaftlich relevant. Der Begriff Predictive Analytics umfasst dabei verschiedene Formen der Vorhersage zukünftiger Entwicklungen basierend auf historischen Daten mithilfe von maschinellem Lernen.

Insbesondere existiert mit der Predictive Maintenance bereits ein Ansatz, der eng mit der Qualitätssicherung verwandt ist. Hierbei wird, über eine stetige Zustandsüberwachung von Produktionsmaschinen, der Wartungsbedarf durch prädiktive Algorithmen vorhergesagt. Maschinenausfälle können vermieden werden, da eine Wartung genau dann eingeplant wird, wenn es notwendig ist. Gleichzeitig müssen Wartungsintervalle nicht mehr starr definiert werden, was die Kosteneffizienz der Instandhaltung enorm steigert.

Auch in der Qualitätssicherung ist die Ausgangslage für den Einsatz künstlicher Intelligenz günstig: Oft werden bereits qualitätsbezogene Daten erfasst, weil sie für andere Unternehmensaufgaben benötigt werden. Beispielsweise könnten die zur Retourenabwicklung erfassten Produktfehler, aber auch vom Hersteller selbst erst nach der Produktion entdeckte Problematiken, wertvolle Informationen für eine intelligente Qualitätssicherung liefern. Dabei genügt es aber nicht, Produktfehler nur vorherzusagen – vielmehr müssen auch ihre Ursachen identifiziert werden. So könnten etwa im Lebensmittelbereich entscheidende Faktoren der Produktionskette herausgearbeitet werden, die starken Einfluss auf wiederkehrende Qualitätsprobleme wie Bakterienbefall oder Fremdkörper haben, um diese Probleme in Zukunft frühzeitig vorherzusagen und abwenden zu können.

Drei Ps für die Qualitätssicherung

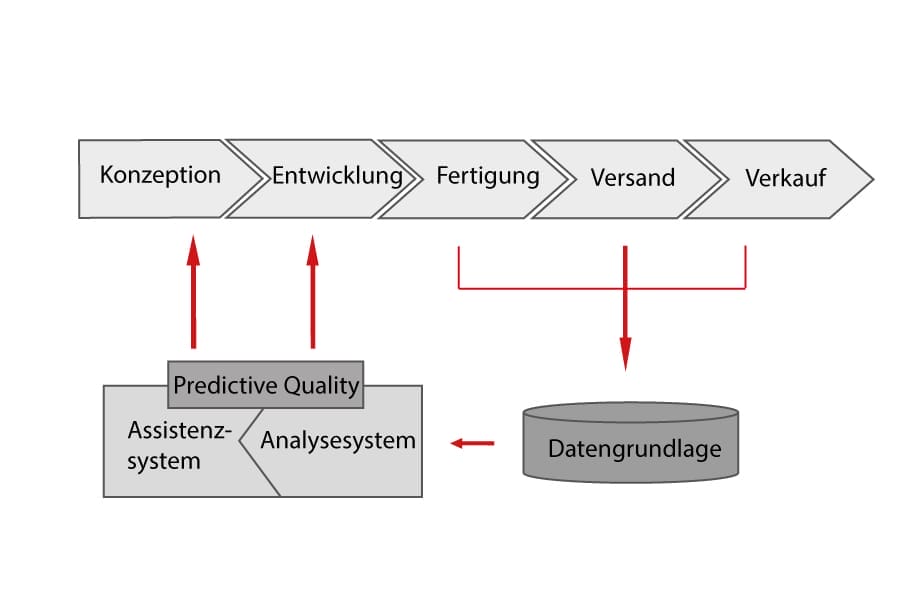

Die Qualitätssicherung der Zukunft ist somit gleichermaßen prädiktiv, präventiv, und präskriptiv. Statt zeitintensiven, manuellen Analysen, die teuer und subjektiv sind, setzt sie auf automatisierte Machine-Learning-Technologien. Dabei muss die Produktqualität im Voraus sichergestellt werden, bevor es zur Produktion fehlerbehafteter Produkte kommen kann. Dabei sollte die eingesetzte Technologie nicht nur passiv auf Probleme hinweisen, sondern direkte Handlungsempfehlungen geben, wie die Probleme vermieden werden können. Genau diese drei Eigenschaften vereint das vom AWS-Institut für digitale Produkte und Prozesse (AWSi) entwickelte, innovative Qualitätssicherungskonzept, wie es Abbildung 2 darstellt.

Im ersten Schritt wird dabei die notwendige Datengrundlage geschaffen. Dafür werden existierende Datenquellen wie Retouren, Protokolle von Qualitätsprüfungen oder Produktspezifikationen identifiziert und angezapft. Im zweiten Schritt werden Supervised-Learning-Algorithmen aus dem Bereich des maschinellen Lernens darauf trainiert, alleine anhand von Produkteigenschaften und Produktionsprozessen die Anfälligkeit für verschiedene Arten von Fehlern vorauszusagen. Je nach Anwendungsfall kommen dabei unterschiedliche KI-Methoden zum Einsatz. Diese Vorhersage von Fehlerwahrscheinlichkeiten bildet den Kern der intelligenten Qualitätssicherung und macht sie prädiktiv.

Die Künstliche Intelligenz kann nun im zweiten Schritt diese Informationen nutzen, um den Entwicklungsprozess neuer Produkte hinsichtlich potentieller Fehlerkosten zu optimieren. Über eine flexible Schnittstelle können sämtliche Entscheidungen, die von Produktverantwortlichen, wie Designern oder Supply-Chain-Managern, getroffen werden, in Echtzeit überwacht und im Hintergrund bewertet werden. Drohen durch Entscheidungen im Entwicklungsprozess erhöhte Ausfallraten, schaltet sich das System ein, indem der Anwender auf die Probleme hingewiesen wird. Mit einer Abschätzung der zu erwartenden Fehlerkosten und Beispielen aus der Produktionshistorie des Unternehmens gewinnt das Softwaresystem auch die Akzeptanz des betroffenen Nutzers. Die intelligente Qualitätssicherung wird somit präventiv tätig.

Alleine durch die Vorhersage potentieller Fehler sind diese noch lange nicht abgewandt. Doch auch bei der Behebung der Fehlerursachen ist das System behilflich. Es vergleicht mögliche Alternativen in der Ausgestaltung des Produktes und identifiziert diejenigen, die die höchste Produktqualität versprechen. Dabei achtet es insbesondere darauf, nicht zu stark von den eigentlichen Vorstellungen des Anwenders abzuweichen. Die besten Optionen werden schließlich als Handlungsempfehlungen ausgegeben und sorgen für den präskriptiven Charakter des Systems.

Anwendbar ist das Konzept auf alle Fälle, in denen hinreichend große Datensätze gesammelt werden können. Dies gilt insbesondere für Industriebereiche, die eine hohe Stückzahl an Produkten herstellen. Einschränkungen gibt es daher beispielsweise für Unternehmen, die spezialisierte Einzelfertigungen anbieten. Hier lassen sich die verwendeten Machine-Learning-Algorithmen nicht hinreichend zuverlässig trainieren.

Härtefall Kreativbranchen

Besonders interessant ist das Konzept für Unternehmen aus dem kreativen Bereich, etwa aus der Mode-, Textil- oder Möbelindustrie. Während es in diesen Branchen überlebensnotwendig ist, aktuelle und zukünftige Trends zu kennen und diesen zu folgen, sind die Hersteller im Bereich Qualitätssicherung alles andere als up-to-date. Beispielsweise setzen 74 Prozent der Unternehmen aus der Bekleidungsbranche in der Produktentwicklung überhaupt keine Methoden des Qualitätsmanagements ein – von innovativen, auf KI basierenden Methoden ganz zu schweigen [2].

Mitverantwortlich dafür sind grundlegende Eigenschaften dieser Branchen: Produkte müssen in Abständen von wenigen Monaten komplett neu konzipiert werden, um auf die wechselnden Trends zu reagieren und dem Kunden Neues zu bieten. Gleichzeitig besteht eine riesige Vielfalt an Produktvarianten und Rohmaterialien. In der Folge ändern sich Produkteigenschaften häufig und zahlreich und manuelle Analysen ihrer Auswirkungen auf die Produktqualität werden unmöglich.

Dass durch den Einsatz von KI auch für solche Unternehmen datenbasierte, vorausschauende Analysen möglich werden, zeigt das AWS-Institut für digitale Produkte und Prozesse aktuell im Rahmen des Forschungsprojekts Preventive Quality Assurance. Zusammen mit den branchenspezifischen Softwarehäusern Intex und CDS sowie dem Modeunternehmen Casamoda als mittelständischem Anwendungspartner wird dabei ein Qualitätssicherungssystem entwickelt, das sich präventiv, prädiktiv und präskriptiv darstellt.

Neben der außergewöhnlich vielfältigen Datengrundlage gibt es eine weitere Besonderheit der Kreativbranchen zu beachten: ihren künstlerischen Entwicklungsprozess. Im Vordergrund stehen das Design und die Funktionalität des Endprodukts, während die Frage, wie und ob sich dieses zuverlässig fehlerfrei produzieren lässt, in den Hintergrund rückt. Umso mehr muss also darauf geachtet werden, den Assistenzcharakter eines Empfehlungssystems zu wahren und gleichzeitig Empfehlungen transparent und für die Anwender nachvollziehbar zu machen.

Was die Zukunft bringt

Die aktuellen Entwicklungen in den Bereichen Machine Learning und Künstliche Intelligenz und ihr möglicher Nutzen für die Qualitätssicherung der Zukunft sind also vielversprechend. Für eine flächendeckende Umsetzung der vorgestellten Konzepte sind jedoch auch weitere Entwicklungen im Bereich der Grundlagenforschung notwendig: Die eingesetzten Technologien sind komplex und ihr Einsatz damit bisher Unternehmen vorenthalten, die sich entsprechende Experten leisten können. Für eine “Demokratisierung” müssen der Grad der Automatisierung und die Robustheit der Künstlichen Intelligenz weiter steigen. So wird die KI in Zukunft beispielsweise selbstständig für ihre eigene Aktualisierung anhand von neuen Datenbeständen sorgen, ihre Robustheit und Zuverlässigkeit selbstständig bewerten und die optimale Wahl der zahlreichen Parameter von sich aus bestimmen. Spätestens dann werden Unternehmen aller Größen, über Branchengrenzen hinweg, und nicht zuletzt auch der Endkunde profitieren.

WAS IST PREDICTIVE QUALITY?

Predictive Quality bezeichnet die Voraussage von qualitätsrelevanten Größen auf Grundlage von Daten, die während der Benutzung eines Produkts erhoben werden. Beispielsweise können in Fahrzeugen erfasste Telemetriedaten darüber Aufschluss geben, ob und wann einzelne Bauteile erneuert werden sollten, bevor Defekte tatsächlich auftreten.

WAS IST PREVENTIVE QUALITY?

Eine ideale Qualitätssicherung verhindert nicht nur, dass keine fehlerhaften Produkte den Kunden erreichen. Sie stellt im Voraus sicher, dass solche erst gar nicht produziert werden, indem schlechte Entscheidungen frühzeitig identifiziert werden.

WAS IST PRESCRIPTIVE QUALITY?

Mögliche Qualitätsprobleme müssen nicht nur erkannt, sondern auch behoben werden. Hierbei kann Künstliche Intelligenz dem Produktverantwortlichen zur Seite stehen, indem sie datenbasiert mögliche Problemlösungen aufzeigt.