Internet of Production

Datenbasierte und domainübergreifende Zusammenarbeit als Schlüssel für zukunftsfähige Unternehmen

Ein Beitrag von: Günther Schuh, Jan-Philipp Prote, Melanie Luckert, Matthias Schmidhuber, RWTH Aachen

Kurz und bündig:

Das Internet of Production ist eine auf die Komplexität produzierender Unternehmen zugeschnittene Infrastruktur, welche die Übertragung des IoT-Gedanken auf die Produktion ermöglicht. Die vorgestellte Infrastruktur unterstützt Unternehmen bei der gezielten Aggregation und Aufbereitung von Informationen über mehrere Datenquellen hinweg und schafft somit eine echtzeitfähige Entscheidungsgrundlage für domänenübergreifende Fragestellungen. Das primäre Ziel stellt die Unterstützung der menschlichen Entscheidungsfindung in Form nutzerspezifischer Apps dar.

In Zeiten wachsender Unsicherheiten gewinnen Konzepte wie das des Internet of Things (IoT) zunehmend an Bedeutung. Insbesondere produzierende Unternehmen sehen sich jedoch aufgrund ihrer komplexen Prozesse mit erheblichen Problemen bei der Umsetzung des IoT-Gedankens konfrontiert. Mit dem Internet of Production wird im nachfolgenden Beitrag eine auf die Produktion zugeschnittene Infrastruktur vorgestellt, welche es Unternehmen ermöglicht, Potenziale der fortschreitenden Digitalisierung für eine bessere Entscheidungsfindung zu nutzen.

1. Herausforderungen produzierender Unternehmen

Produzierende Unternehmen sehen sich zunehmend intransparenten Marktentwicklungen sowie kurzlebigen Rahmenbedingungen ausgesetzt [1]. Mitarbeiter müssen in Folge dessen immer kurzfristiger Entscheidungen unter Berücksichtigung einer wachsenden Anzahl an Einflussfaktoren treffen. Zur Erhöhung der Transparenz relevanter Prozesse wurde daher im Rahmen des Internet of Things (IoT) die horizontale Vernetzung intelligenter Objekte, sogenannter cyber-physischer-Systeme (CPS), angestrebt [2].

Eine Überführung des IoT auf die Rahmenbedingungen der Produktion stellt Unternehmen aktuell jedoch vor große Herausforderungen. Zwar werden durch die anhaltende Digitalisierung umfangreiche Mengen an Rohdaten in der Produktion aufgenommen, diese werden jedoch in Abweichung zum IoT-Gedanken nicht zentral gespeichert. Produzierende Unternehmen schaffen sich etwa durch den Einsatz proprietärer Enterprise-Ressource-Planning-Systeme (ERP) oder Customer-Relationship-Management-Systeme (CRM) vielmehr verteilte Datensilos, zu welchen nur vereinzelten Key-Usern Zugriff gewährt wird. Eine systemübergreifende Auswertung der Rohdaten wird daher sowohl durch den eingeschränkten Zugang als auch durch variierende Datenformate und granularitätsstufen verhindert. Über die vorherrschende IT-Komplexität hinaus gestaltet sich auch die Entscheidungsfindung in der Produktion aufgrund der hohen Anzahl an Freiheitsgraden und Abhängigkeiten ungemein komplexer als in bisherigen Anwendungsfällen des IoT [3]. Die Idee des Internet of Production ist es eine Referenzinfrastruktur zur Verfügung zu stellen, welche es Unternehmen ermöglicht, Potenziale der fortschreitenden Digitalisierung für eine bessere und schnellere Entscheidungsfindung zu nutzen. Die in Abbildung 1 dargestellte Referenzinfrastruktur des Internet of Production ermöglicht Nutzern die domainübergreifende Zusammenstellung einer auf ihre Situation abgestimmten Entscheidungsgrundlage per App. Die Beantwortung komplexer und interdisziplinärer Fragestellungen wird somit radikal vereinfacht.

2. Mit dem Internet of Production zur hochauflösenden Entscheidungsfindung

Ziel der Internet of Production-Infrastruktur stellt die Aufbereitung der erhobenen Rohdaten zur besseren Entscheidungsfindung im Unternehmen dar. Gemäß Abbildung 1 lässt sich die Infrastruktur hierzu in drei wesentliche Ebenen untergliedern: Rohdaten und Expertensysteme: Fundament des Internet of Production Auf der untersten Ebene der Internet of Production-Infrastruktur befinden sich die über Product-Data-Aquisition-Systeme (PDA) aufgenommenen Rohdaten [1]. Hierbei kann es sich entsprechend der gewählten Informationsauflö- sung beispielsweise um Bewegungsdaten oder auch Konstruktionsdaten der zu fertigenden Bauteile handeln. Der Nutzen eines jeden Informationssystems wird maßgeblich von der Qualität der zugrundeliegenden Daten bestimmt. Eine erfolgreiche Entscheidungsfindung setzt daher eine auf die individuelle Produktion zugeschnittene Datenaufnahme voraus [4]. Die Rohdaten werden im Zuge des Internet of Production weiterhin in proprietären, datenführenden Expertensystemen wie ERP- oder Product-Lifecycle-Management-Systemen (PLM) verwaltet. Entscheidend hierfür ist, dass entsprechende Systeme aufgrund ihres Funktionsumfangs oftmals nicht aus dem laufenden Betrieb der Unternehmen zu entbehren sind [1]. Der Zugriff auf größere Datenmengen aus proprietären Systemen wird mithilfe einer Middleware+ ermöglicht [3].

![Abbildung 1 Infrastruktur des Internet of Production [3]](https://ex4inhaoy8a.exactdn.com/wp-content/uploads/2018/02/202_Abb1_CMYK_LD-1024x639.jpg?strip=all&lossy=1&ssl=1)

Smart Data: Von Raw Data zum digitalen Schatten

Auf der Smart Data Ebene findet nun unter Einsatz von Data Analytics Methoden eine Veredelung und Aufbereitung der aus den Expertensystemen gewonnen Rohdaten statt. Basierend hierauf wird durch die intelligente Aggregation der verdichteten Rohdaten die Erzeugung digitaler Schatten ermöglicht. Ähnlich dem digitalen Zwilling stellt das Ziel des digitalen Schattens die datenbasierte Darstellung produktionsrelevanter Gegebenheiten dar. Wird im Falle des digitalen Zwillings etwa unter Anwendung verschiedener Simulationsverfahren ein (möglichst) identisches Abbild einzelner Produktionseinheiten erzeugt, wie es etwa in der Prognose von Maschinenverhalten benötigt wird, liegt der Fokus des digitalen Schattens vielmehr auf einer hinreichend genauen Abbildung der Realität. Der digitale Schatten betrachtet daher ausschließlich die für eine konkrete Aufgabe relevanten Daten und ermöglicht somit eine aufwandsärmere und schnellere Unterstützung der menschlichen Entscheidungsfindung. Ein digitaler Schatten stellt somit die echtzeitfähige Abbildung relevanter Zusammenhänge aller produktionstechnischer Prozesse dar [1]. Smart Expert: Individualisierte Entscheidungsunterstützung Unter Zugriff auf die zuvor generisch aufbereiteten Daten können auf der Smart Expert Ebene innerhalb kürzester Zeit aufgabenspezifische Apps für eine domänenübergreifende Entscheidungsunterstützung erstellt werden. Durch den Einsatz von künstlicher Intelligenz können Agenten ferner von getroffenen Entscheidungen lernen, für zukünftige Fragestellungen fallspezifische Entscheidungsoptionen ableiten und Routineaufgaben autonom entscheiden [1].

3. Anwendungen des Internet of Production

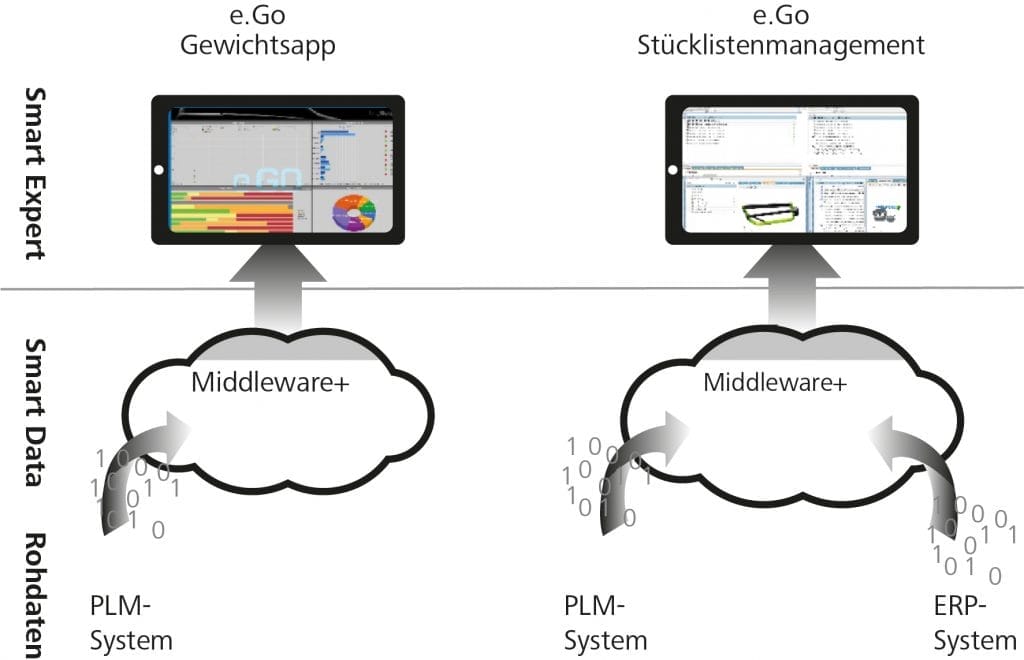

Erste erfolgreiche Anwendungen der Internet of Production-Infrastruktur wurden unter anderem bereits im Rahmen des am Produktionscluster der RWTH Aachen entwickelten Elektrofahrzeugs e.Go Life eingesetzt. Ein Hauptaugenmerk im laufenden Entwicklungsprozess des ursprünglich als Fahrzeug der Gewichtsklasse L7e (max. 750 kg) konzipierten e.Go Life, galt dem echtzeitfähigen Monitoring des aktuell erreichten Fahrzeuggesamtgewichts. Wie in Abbildung 2 dargestellt, greift die e.Go Mobile AG zur Erfassung der im Entwicklungs- und Fertigungsprozess anfallenden Rohdaten unter anderem auf PLM- sowie ERP-Systeme zurück. Zur Darstellung der aktuellen Gewichtsverteilung mussten zu Beginn des Entwicklungsprozesses daher gezielt Konstruktionsund Entwicklungsdaten verbauter Komponenten aus den relevanten Expertensystemen zusammengeführt und ausgewertet werden. Bedingt durch die hohen manuellen Aufwände, wurde die Dateninfrastruktur im Sinne des Internet of Production erweitert. Durch die Abbildung der relevanten Zusammenhänge in Form digitaler Schatten konnte für die weitere Entwicklung innerhalb kürzester Zeit eine Gewichtsapp programmiert werden, welche in Form eines Dashboards das aktuell erreichte Gesamtgewicht des Fahrzeuges kontinuierlich in Echtzeit wiederspiegelt. Die Internet of Production-Infrastruktur wurde im Rahmen der e.Go Mobile AG weiterhin zur vereinfachten Synchronisation der im PLMund ERP-System gespeicherten Rohdaten eingesetzt. Eine aus der zunehmenden Serienreife resultierende Herausforderung stellt bei Übergang von Entwicklung zu Produktion klassischerweise die konsistente Transformation der Konstruktions(EBOM) in die Fertigungsstückliste (MBOM) dar. Unter Zugriff auf die in der Smart Data Ebene bedarfsgerecht aggregierten Daten wurde daher die MPM Link-App programmiert, welche durch den Entwicklungsprozess bedingte Änderungen in den Stücklisten visualisieren und nach erfolgter Validitätsprüfung automatisiert in die entsprechenden Stammdaten übertragen kann. Über den Produktionszyklus hinaus wurde die vorgestellte Dateninfrastruktur auch zur Nutzung der im User Cycle anfallenden Kundendaten genutzt. Mit Hilfe der Pipeline MonitoringApp können Informationen über das Kaufverhalten von Kunden mit dem aktuellen Produktionsstatus abgeglichen werden. Die hierbei genutzte Datengrundlage vereint Informationen, welche sich aus der Nutzung des Sales Configurators ergeben und aggregiert diese mit Produktionsdaten aus dem ERP-System. Über die zielgerichtete Visualisierung der aggregierten Daten können Entscheider durch das Pipeline Monitoring bei der Bewertung des aktuellen und zukünftigen Produktmixes unterstützt werden.

4. Vision des Internet of Production

Durch den sensoriellen Ausbau der Produktionsbereiche speichern produzierende Unternehmen bereits heutzutage große Mengen an Rohdaten in ihren datenführenden Systemen. Unternehmen stellen sich aktuell die Frage, wie sie das Potenzial der ihnen vorliegenden Datengrundlage für eine bessere Entscheidungsfindung nutzen können. Zu diesem Zweck wurde mit dem Internet of Production eine Infrastruktur geschaffen, welche über die gezielte Zusammenführung und Aufbereitung einzelner Datenquellen eine auf die Bedingungen der Produktion zugeschnittene Informationsaufbereitung ermöglicht. Die dargestellten Anwendungsfälle der Internet of Production-Infrastruktur veranschaulichen hierbei den Nutzen einer Aufbereitung von Rohdaten in Form digitaler Schatten. Während das Konzept des digitalen Zwillings eine vollständige, digitale Kopie einzelner Produkte oder Maschinen anstrebt, wird durch den digitalen Schatten eine echtzeitfähige Auswertung ausschließlich der für eine konkrete Fragestellung relevanten Daten angestrebt. Das Internet of Production ermöglicht Unternehmen somit eine neue Art der datenbasierten und domänenübergreifenden Zusammenarbeit. Wie die vorgestellte Datenstruktur der e.Go Mobile AG belegt, wird die Infrastruktur den Anforderungen einer wachsenden IT-Komplexität gerecht und stellt somit den Grundstein für eine zielführende Digitalisierung dar. Gleich der rasanten Entwicklung verfügbarer Datenmengen gilt es nun die vorgestellte Referenzinfrastruktur flächendeckend aufzubauen und umfangreiches produktionstechnisches Modellwissen zu integrieren.